English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Was sind die Styrol-Abgasbehandlungsgeräte?

2023-12-20

Was sind die Styrol-Abgasbehandlungsgeräte??

1.Übersicht über Styrolabgase

Styrol (chemische Formel: C8H8) ist eine organische Verbindung, die durch den Ersatz eines Wasserstoffatoms von Ethylen durch Benzol entsteht. Styrol, auch Vinylbenzol genannt, ist eine farblose, transparente, ölige Flüssigkeit, brennbar, giftig, unlöslich in Wasser, löslich in Ethanol und Ether, die der Luft ausgesetzt ist und allmählich polymerisiert und oxidiert. Styrol ist eine sekundäre brennbare Flüssigkeit mit einer relativen Dichte von 0,907, einem Selbstentzündungspunkt von 490 Grad Celsius und einem Siedepunkt von 146 Grad Celsius. Die Eigenschaften von Styrol sind relativ stabil. Industriell wird es hauptsächlich bei der Herstellung von Synthesekautschuk, Ionenaustauscherharz, Polyetherharz, Weichmachern, Kunststoffen und anderen wichtigen Monomeren verwendet.

1.Gefahren durch Styrolabgase

Styrol ist reizend und berauschend für die Augen und die oberen Atemwege. Eine akute Vergiftung mit hoher Styrolkonzentration kann die Augen und Schleimhäute der oberen Atemwege stark reizen und zu Augenschmerzen, Tränen, laufender Nase, Niesen, Halsschmerzen, Husten und anderen Symptomen führen, gefolgt von Kopfschmerzen, Schwindel, Übelkeit und Erbrechen und allgemeine Müdigkeit. Augenkontamination mit Styrolflüssigkeit kann zu Verbrennungen führen. Eine chronische Styrolvergiftung kann ein neurasthenisches Syndrom, Kopfschmerzen, Müdigkeit, Übelkeit, Appetitlosigkeit, Blähungen, Depressionen, Amnesie, Fingerzittern und andere Symptome verursachen. Styrol hat eine reizende Wirkung auf die Atemwege und kann bei längerer Exposition zu obstruktiven Lungenveränderungen führen.

1. Styrol-Abgasbehandlungsausrüstung

Für Styrol-Abgasbehandlungsgeräte gibt es hauptsächlich Aktivkohle-Adsorptionsgeräte, Ionenreinigungsgeräte, Verbrennungsgeräte usw

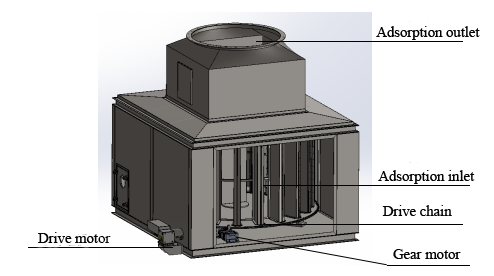

(1) Aktivkohle-Adsorptionsausrüstung

Bei Aktivkohle-Adsorptionsgeräten werden hauptsächlich poröse feste Adsorptionsmittel (Aktivkohle, Kieselgel, Molekularsieb usw.) zur Behandlung organischer Abgase verwendet, sodass schädliche Bestandteile durch chemische Bindungskraft oder molekulare Schwerkraft vollständig adsorbiert und adsorbiert werden können die Oberfläche des Adsorptionsmittels, um den Zweck der Reinigung organischer Abgase zu erreichen. Gegenwärtig wird die Adsorptionsmethode hauptsächlich bei großen Luftmengen, niedriger Konzentration (≤ 800 mg/m3), ohne Partikel, ohne Viskosität und bei der Reinigung organischer Abgase mit niedriger Konzentration bei Raumtemperatur eingesetzt.

Die Aktivkohle-Reinigungsrate ist hoch (Aktivkohle-Adsorption kann 65–70 % erreichen), praktisch, einfache Bedienung, geringe Investition. Nach der Adsorptionssättigung ist es notwendig, die neue Aktivkohle zu ersetzen, und der Austausch der Aktivkohle muss kostenintensiv sein, und die ersetzte gesättigte Aktivkohle muss auch Fachkräfte für die Behandlung gefährlicher Abfälle finden, und die Betriebskosten sind hoch.

Die Aktivkohle-Reinigungsrate ist hoch (Aktivkohle-Adsorption kann 65–70 % erreichen), praktisch, einfache Bedienung, geringe Investition. Nach der Adsorptionssättigung ist es notwendig, die neue Aktivkohle zu ersetzen, und der Austausch der Aktivkohle muss kostenintensiv sein, und die ersetzte gesättigte Aktivkohle muss auch Fachkräfte für die Behandlung gefährlicher Abfälle finden, und die Betriebskosten sind hoch.

Die physikalische Adsorption erfolgt hauptsächlich bei der Entfernung von Verunreinigungen in der Flüssigkeits- und Gasphase von Zeolith. Die poröse Struktur von Zeolith bietet eine große spezifische Oberfläche, sodass Verunreinigungen sehr leicht absorbiert und gesammelt werden können. Aufgrund der gegenseitigen Adsorption von Molekülen kann eine große Anzahl von Molekülen an der Porenwand des Zeoliths eine starke Gravitationskraft erzeugen, genau wie eine Magnetkraft, um Verunreinigungen im Medium zur Öffnung zu ziehen.

Zusätzlich zur physikalischen Adsorption finden auf der Oberfläche von Zeolith häufig chemische Reaktionen statt. Die Oberfläche enthält eine kleine Menge chemisch bindender, funktioneller Gruppenform von Sauerstoff und Wasserstoff, und diese Oberflächen enthalten gemahlene Oxide oder Komplexe, die chemisch mit den adsorbierten Substanzen reagieren können, um sich mit den adsorbierten Substanzen zu verbinden und im Inneren und an der Oberfläche zu aggregieren aus Zeolith.

Eine vernünftige und effiziente Auswahl von Zeolithen kann die Adsorptionskapazität der Trommel maximieren und den Energieverbrauch senken. Im Vergleich zu anderen Adsorptionsmaterialien bietet es folgende Vorteile:

Starke Adsorptionsselektivität:

Einheitliche Porengröße, ionisches Adsorptionsmittel. Es kann je nach Größe und Polarität des Moleküls selektiv adsorbiert werden.

Sparen Sie Desorptionsenergie:

Das hydrophobe Molekularsieb mit hohem Si/Al-Verhältnis adsorbiert keine Wassermoleküle in der Luft und reduziert so den Wärmeverlust durch Wasserverdunstung.

Starke Adsorptionskapazität:

Die Adsorptionskapazität ist groß, die einstufige Adsorptionseffizienz kann 90 bis 98 % erreichen und die Adsorptionskapazität ist auch bei höheren Temperaturen immer noch stark.

Hohe Temperaturbeständigkeit und Nichtbrennbarkeit:

Es hat eine gute thermische Stabilität, die Desorptionstemperatur beträgt 180 bis 220 °C und die Hitzebeständigkeitstemperatur im Gebrauch kann 350 °C erreichen. Die Desorption ist abgeschlossen und die VOC-Konzentration ist hoch. Das Zeolithmodul hält einer maximalen Temperatur von 700℃ stand und kann bei hoher Temperatur offline regeneriert werden.

(3)Verbrennungsausrüstung

Die Verbrennungsanlage verbrennt die flüchtigen organischen Verbindungen bei hoher Temperatur und ausreichend Luft vollständig, um sie in CO2 und H2O zu zersetzen. Das Verbrennungsverfahren ist für alle Arten organischer Abgase geeignet und kann in Direktverbrennungsanlagen, thermische Verbrennungsanlagen (RTO) und katalytische Verbrennungsanlagen (RCO).

Hochkonzentrierte Abgase mit einer Emissionskonzentration von mehr als 5000 mg/m³ werden im Allgemeinen durch Direktverbrennungsanlagen behandelt, die VOC-Abgase als Brennstoff verbrennen. Die Verbrennungstemperatur wird im Allgemeinen auf 1100 °C geregelt, mit einer hohen Behandlungseffizienz, die 95 % erreichen kann. -99 %.

Thermische Verbrennungsausrüstung(RTO) eignet sich für die Verarbeitung von Abgasen mit einer Konzentration von 1000-5000 mg/m³, für den Einsatz thermischer Verbrennungsanlagen, für geringe VOC-Konzentrationen im Abgas, für die Notwendigkeit der Verwendung anderer Brennstoffe oder Verbrennungsgase und für die erforderliche Temperatur Bei Anlagen zur thermischen Verbrennung liegt die Temperatur niedriger als bei der direkten Verbrennung, etwa 540-820℃. Thermische Verbrennungsanlagen zur Behandlung von VOCs haben einen hohen Wirkungsgrad bei der Abgasreinigung. Wenn das VOCs-Abgas jedoch S, N und andere Elemente enthält, führt das nach der Verbrennung erzeugte Abgas zu einer Sekundärverschmutzung.

Die Behandlung organischer Abgase durch thermische Verbrennungsanlagen oder katalytische Verbrennungsanlagen weist eine relativ hohe Reinigungsrate auf, ihre Investitions- und Betriebskosten sind jedoch extrem hoch. Aufgrund der vielen und verstreuten Emissionspunkte ist es schwierig, eine zentrale Sammlung zu erreichen. Brandgeräte erfordern mehrere Sätze und erfordern eine große Stellfläche. Thermische Verbrennungsgeräte eignen sich eher für einen 24-Stunden-Dauerbetrieb und hohe Konzentrationen sowie stabile Abgasbedingungen, nicht für intermittierende Produktionslinienbedingungen. Die Investitions- und Betriebskosten der katalytischen Verbrennung sind geringer als die der thermischen Verbrennung, aber auch die Reinigungseffizienz ist geringer. Der Edelmetallkatalysator kann jedoch aufgrund von Verunreinigungen im Abgas (z. B. Sulfid) leicht toxische Ausfälle verursachen, und die Kosten für den Austausch des Katalysators sind sehr hoch. Gleichzeitig ist die Kontrolle der Abgaseinlassbedingungen sehr streng, da es sonst zu einer Verstopfung der katalytischen Brennkammer und zu Sicherheitsunfällen kommen kann.

Telefon/WhatsApp/Wechat:+86 15610189448